半导体市场不断推动IGBT技术实现更高功率密度、鲁棒性和性能水平。对于新一代IGBT而言,始终需要能够轻松融入设计并在不同应用中表现良好的产品。IGBT应能助力打造出拥有优化系统成本的可扩展逆变器产品组合。本文通过仿真和应用测试,对全新TRENCHSTOP™ 1700V IGBT7技术和对应的同类最佳900A和750A EconoDUAL™ 3模块的电气性能和热性能,与IGBT4技术进行了比较。在1700V IGBT模块特定应用背景下,考虑到了芯片优化。研究根据结果得出,采用新型1700V IGBT7/EC7技术的模块在大量应用中明显提高了功率密度。

1700V IGBT模块适用于不同应用。其中,最典型的要数电源电压高达690V AC的变频器(VFD)。在这个电压级别下,直流母线V(数据手册中的动态表征[1,2])。同时,变频器制造商允许在运行制动单元之前,直流电压达到1070V-1100V[3,4]。而在一定要满足低总谐波失真(THD)、稳定的电机运行或能量回馈电网等要求的应用中,有必要使用有源前端(AFE)整流器。在运行这种整流器期间,直流母线电压会上升到更高的水平,并且在保护系统被触发之前,达到约1200V的最大水平[2,5]。在另一个1700V IGBT模块被普遍的使用的应用中(风力涡轮机),也有提高直流母线电压水平的趋势。由于使用了额定电压为1380VAC的永磁同步发电机(PMSG)[6],该值达到了2100V(在故障模式下,例如,电网故障时,能够达到更高值)。考虑到采用三电平拓扑结构(ANPC或NPC1),一个模块的直流电压等于1050V。而在实际应用中,1700V IGBT模块的工作电压可能高于其数据手册中的推荐值。因此,关断时,VCE过压的最大幅度将增加;导通时,二极管的软度将受到限制,整体功耗水平上升。因此,本文聚焦1150V直流母线电压,旨在反映新模块在实际应用条件下的工作情况。

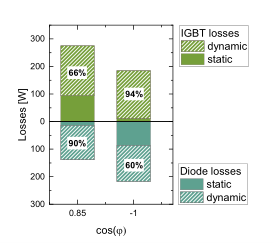

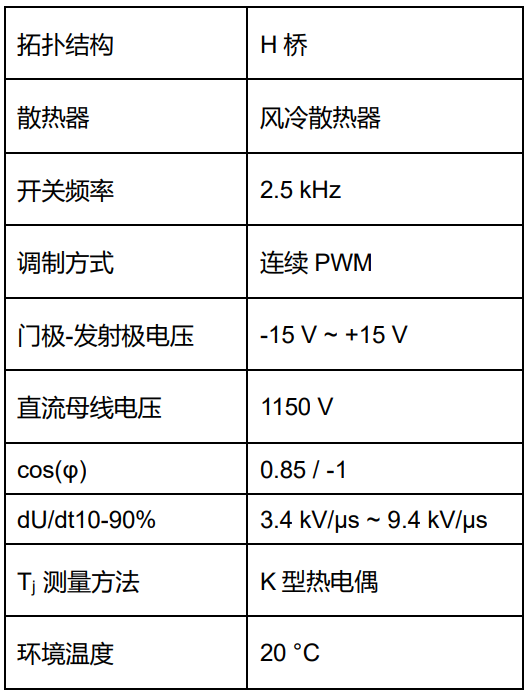

一篇论文很难覆盖所有可行的应用。因此,在下面的例子中,只讨论了变频器和AFE,以突出新技术实现的优化。采用EconoDUAL™ 3封装的1700V IGBT模块可以适用于逆变器不同的功率等级(从70kW到数MW(模块并联))。在该功率范围内,开关频率在1kHz-2.5kHz之间[3,4,5]。根据额定功率为160kW的中功率逆变器的典型参数及其负载,可以估算出其开关损耗与导通损耗之比(如图1所示)。在本示例中,功率因数的变化说明了模块的二极管(cos(φ)=-1,AFE的典型值)或IGBT(cos(φ)=0.85,变频器的典型值)上承受负载功率。该计算是针对采用IGBT4技术的FF600R17ME4_B11进行的。

如图1所示,在这两种情况下,动态损耗在总功率损耗中占据主要比例。这决定了主要改进方向。静态损耗所占比例仍然很大程度上取决于功率因数。例如,cos(φ)=0.85时,静态损耗占IGBT总损耗的 34%,二极管仅占10%;cos(φ)=-1时,情况则相反,即IGBT占6%,二极管占40%。

降低开关损耗,对于优化模块的电气性能而言至关重要。同时,也不能忽略IGBT和二极管的开关和静态参数的适当平衡,来实现比图1传导损耗更小的应用(参见第7节)。

IGBT7技术于2018年首度推出,现已支持1200V电压等级,适用于低功率[7]、中功率[8]和高功率模块应用[9]。为完善中功率1700V模块组合,并提高相同模块尺寸下的功率密度,TRENCHSTOP™ IGBT7技术已开发问世。我们将在下一节探讨其主要特性。

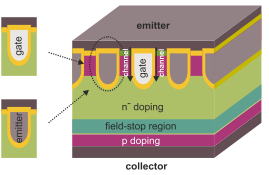

为了解决电流密度增加带来的相关挑战,IGBT7基于微沟槽(MPT)结构设计,在1200V上得到了首次应用[7]。MPT结构简图如图2所示。

图2:微沟槽(MPT)单元,其中心是有源沟道,可选配相邻无源沟槽/台面(mesa)(如[7]所述)

将mesa宽度降至亚微米级别,能增加载流子限制,以此来实现出色的静态损耗性能。此外,调整接触方案,可以使开关行为、损耗和栅极电荷同时得到优化。

新一代1700V英飞凌二极管EC7(发射极控制),融合了1200V EC7和1700V EC5的理念,旨在于更高的电流密度下,实现更优的折衷,并维持在不同应用条件下运行所需的鲁棒性。

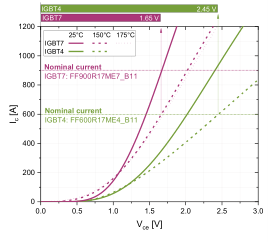

图3:在不一样的温度下,Vge=15V时,IGBT4和IGBT7的输出特性。顶部条形图对比了在这两个最高额定电流模块中,电流水平(IC=600A)和温度(Tj=150°C)相同时的Vce。

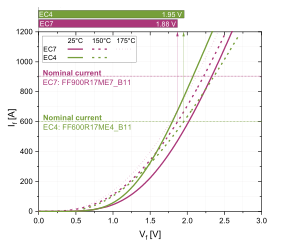

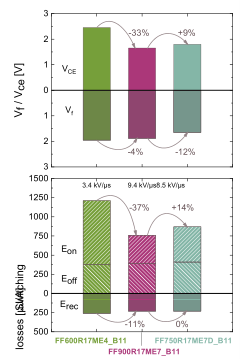

由于MPT载流子的限制,IGBT7明显降低了静态损耗。通过在其各自的模块额定电流和不同Tvj,max(175°C/150°C)下作比较,IGBT7的Vce,sat在2.05V-2.45V下降低了400mV。为了公平比较,我们在相同的集电极电流(600A)和相同的结温(150°C)下进行了比较,其优势越来越明显(1.65V和2.45V)(请参考条形图)——在相同的模块尺寸和可比的芯片尺寸下,静态损耗降低了33%。图4对比了1700V EC7和EC4的正向特性(同样采用最高额定电流模块)。其一大不同之处在于Vf的温度系数。EC4的静态损耗随温度上升而增加,EC7在较高的应用温度下,Vf在负载下有所降低。

在600A和150°C下比较二者可发现,EC7只是稍稍改善了Vf(约70mV)。如果在其各自的额定电流和最高额定结温下作比较,可发现新技术的Vf甚至更高。这种设计选择的原因能够最终靠重新查看图1来加以理解,图1表明,IGBT的导通损耗明显低于二极管的开关损耗。因此,在设计中,选择更倾向于减少等离子体的折衷点,从而大幅改善二极管的关断损耗。该措施还降低了IGBT的开通损耗,具体将在下一节中讨论。

图4:在不一样的温度下,1700V EC4和EC7的二极管正向特性。顶部条形图比较了在最高额定电流模块中,电流水平(IC=600A)和温度(Tj=150°C)相同时的Vf

如第1节所述,开关损耗是大多数1700V IGBT模块应用损耗的重要的因素,因此是关键的参数优化对象。在本节中,我们将在1150V的直流电压下,如第1节所推论的那样,比较这两种技术的开关行为。

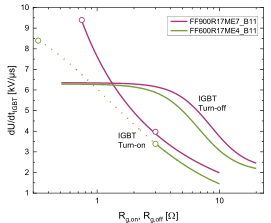

首先我们来关注IGBT的关断,最快、最关键的工作点出现在低温(此处为25°C)和高电流(此处为Inom,分别为900A/600A)下。图5比较了在这些条件下,两代IGBT的电压斜率。我们在IGBT7和IGBT4上,观察到了类似的dUce/dt可控性——自限开关速度略高于6kV/µs,而且通过Rg,off对电压斜率有良好的可控性。

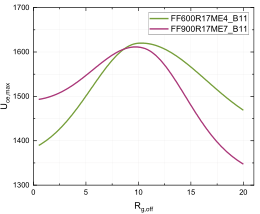

在IGBT关断期间,较高的额定电流以及IGBT7的较高dI/dt,对过压行为提出了更高的要求。图6显示了Uce,max与Rg的关系。

尽管IGBT7的额定电流高出50%,但它并未达到更高的Uce,max。在整个Rg范围内,这两种技术都保持在1625V以下,并且与1700V的额定电压保持了很好的裕量。虽然Rg的依赖性略有不同,但总体而言,这两种技术都显示出了调整门极电阻的灵活性,能够轻松满足各种过压、开关速度和杂散电感的要求。

现在,我们来关注IGBT导通,最快的dU/dt斜率出现在低IC电流下。图5显示了在室温下,1/10 Inom(90 A/60A)时的dU/dtIGBT。我们同样在IGBT7和IGBT4上,观察到了非常相似的dU/dt可控性。IGBT7的Rg可控dU/dt域,在10kV/µs到2kV/µs之间。原则上来讲,IGBT4显示出了相似且可实现的开关速度。但实际上,由于在1150VDC下二极管的关断振荡,IGBT4技术没办法实现高于约3.4kV/µs的开关速度。

通常而言,二极管的关断行为可能会限制IGBT的最大开关速度,这是因为二极管电流跳变(snap-off)会触发高过压或振荡。两者都可能导致模块受损,或引起严重的电磁干扰(EMI)问题,因此,必须加以避免。这个问题被称作是续流二极管的软关断行为或软度问题。二极管的软度主要受器件温度Tj、正向电流If、反向电压Ur,以及关断速度dI/dt的影响。二极管过压由直流母线电压和换流回路中的有效杂散电感引起。软关断可以通过提供拖尾电流来实现,从而导致更高的恢复电荷,最终导致二极管产生更高的关断损耗,同时,也导致IGBT产生更高的导通损耗。因此,二极管开发期间的挑战是,在充足的软度和最佳的关断损耗之间找到最佳的平衡点。

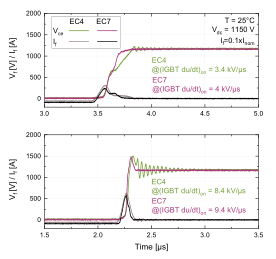

图7显示了1150V时,EC4和EC7这两种二极管技术在两种不同的开关速度下的二极管关断情况。在3-4kV/µs的关断速度下,两种技术都表现出类似的关断性能,几乎没有过电压峰值和低振荡。在更快的8-10kV/µs关断速度下,则可以观察到明显的差异。1700V EC4倾向于电流和电压振荡,而1700V EC7在关断时,没有振荡或跳变。因此,IGBT7/EC7可以实现更快的二极管关断和IGBT导通,进而降低Eon和Erec损耗,具体我们将在下一节探讨。

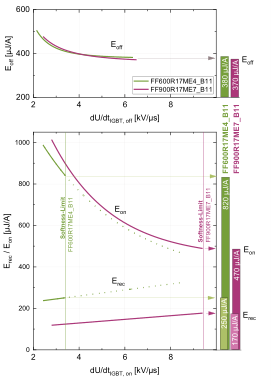

最后,VDC=1150V时,IGBT和二极管的开关损耗对比如图8所示。为了公平比较,我们在Tj=150°C时,在其各自的额定电流下,测量了它们的开关损耗,归一化为[µJ/A],然后,根据开关速度制图。

图8的上图显示在25°C和Inom时,IGBT关断期间,归一化的IGBT关断损耗与dU/dt的关系。IGBT4和IGBT7在整个dU/dt范围内,都表现出相当的关断损耗,最低约为370µJ/A。对比静态损耗得到显著改善的IGBT7(参见第2节),IGBT7显然实现了比IGBT4更显著的折衷优化。

图8的下图显示了归一化的Eon和Erec损耗与导通速度的关系。两种技术在相同的开关速度dU/dt10-90下,产生了相似的IGBT导通损耗。但正如上节所述,由于在高直流母线电压下,二极管会发生振荡,因此,IGBT4/EC4技术没办法实现高于3.4kV/µs的开关速度。相比之下,IGBT7能够通过更快的开关,大幅降低导通损耗——这是1700V EC7更高的软度所实现的。因此,与没有速度限制的IGBT4相比,总导通损耗可降低40%以上,在典型的7kV/µs dU/dt限制下,降低30%以上[10]。

图8:Tj=150°C、IC=Inom与T=25°C、IC=Inom(关断)或1/10Inom(导通)下的归一化开关损耗。条形图表示两个模块在可达到的最高dU/dt下的损耗

图8的下图对比了1150V和150°C时的二极管损耗Erec。EC7在整个开关速度范围内,明显降低了开关损耗。

在相同的dU/dt下进行比较时,尽管EC7与EC4显示出了相似的Vf性能,但EC7的Erec比EC4低约50%(见2.2)。这明确显示了EC7所实现的折衷收益。即使在不同的开关速度下,例如,在旨在降低Eon的软度限制操作中,Erec仍然大幅降低。图8下图右下角的条形图说明了这一点。因此,可以得出结论,EC7二极管带来的更快开关,可以在IGBT导通期间,显著降低Eon和Erec损耗。

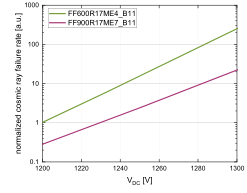

在所有典型应用中,逆变器和功率模块都暴露于宇宙辐射中。这些高能粒子会导致设备受损。因此,在设计逆变器时,需要考虑辐照事故导致设备发生故障的概率。这个故障率很大程度上取决于功率模块运行时的直流母线电压,以及安装的海拔高度。在高海拔地区,会承受更高的宇宙辐射通量[11]。

图9:室温下的宇宙射线比较了1700V IGBT7/EC7模块与其上代模块的宇宙设线V时的失效率被归一化,并将图按比例缩放到宇宙射线失效率的相关电压范围。可以发现,最新一代芯片实现了相当大的改进:1200V时的失效率降至1/3,到1300V时减少了大约一个数量级。

1700V IGBT7 EconoDUAL™ 3模块的整个产品组合都采用了首次在FF900R12ME7_B11中推出的封装。此外,新器件支持在Tvj高达175°C的过载状态下运行,最长可持续60秒。此过载时间间隔必须在负载循环时间的20%以内[8]。

这种封装的另一个优点是,增强了电源端子的载流能力。这有助于降低母线的温度——在逆变器功率密度不断提高的趋势下,这一点特别重要。该模块封装的测试结果已经在以前的论文中介绍过[8]。

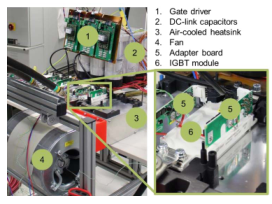

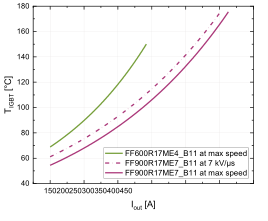

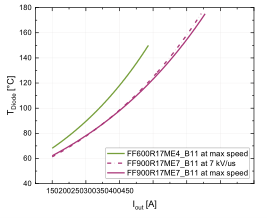

为了比较FF600R17ME4_B11和FF900R17ME7_B11模块在实际应用条件下的性能,我们进行了逆变器测试。如第1节所述,在1700V IGBT模块的大多数应用中,直流母线V。因此,我们决定使用填充了凝胶且搭载了热电偶的模块进行测试。我们将温度传感器粘在最热的芯片中心位置。其他测试条件与第1节中给出的条件一致(见表1)。IGBT7模块在两种不同的导通速度下,进行了测试——可能的最快速度和7kV/µs限制速度[10]。正如第3节所述,FF600R17ME4_B11的最大速度约为3.4kV/µs,测试中所有器件的关断斜率均低于7kV/µs。测试所使用的逆变器组件见图10。

图11显示了,cos(φ)=0.85时,TIGBT与上述两个模块的Iout的关系。在这种操作模式下,IGBT芯片的损耗占比高。在TIGBT=150°C时,FF900R17ME7_B11的输出电流增加75A(增加26%),并通过所选的Rgs将dU/dt限制在7kV/µs。在最大速度下,900A模块的优势更为明显——Iout高90A(+31%)。相对地,当在TIGBT=175°C下运行时,FF900R17ME7_B11在最大开关速度下,提供多出120A(+41%)的输出电流。

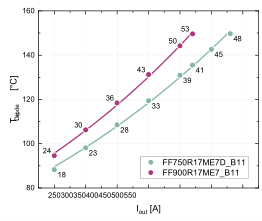

cos(φ)=-1时的操作如图12所示。与之前的操作模式相比,其二极管的损耗占比高。当限制在TDiode=150°C时,在7kV/µs和最大导通速度下,新模块的输出电流分别增加了50A(+17%)和55A(+19%)。开关速度的降低并没有改变整体损耗和温度性能,这一怪象可以通过函数Eon(dU/dt)的陡度大于函数Erec(dU/dt)的陡度来解释。在这种情况下,通过调节至7kV/µs来降低二极管动态损耗所带来的积极效果,可被Eon增加来抵消(见图8)。在TDiode=175°C下运行,可以使900A模块驱动的输出电流比前代产品高87A(+30%)。

图11:在cos(φ)=0.85的应用测试中,TIGBT与输出电流的关系(参数见表1)

这些结果显示了,上述章节所描述的芯片优化方法的有效性;另外,结果还表明,与上一代IGBT模块相比,全新的同类最佳1700V IGBT7模块在各种工作模式下都具备的卓越性能。

在许多应用中,二极管静态损耗影响了整个模块的性能,例如,静止无功发生器和带有双馈感应发电机或直接驱动式机器的风力涡轮机中的转子侧变流器。

图13概括了本文讨论的所有模块的静态损耗和动态损耗。开关损耗是在1150V的直流链路电压和每个器件的最大可能换向速度下测得的。

我们将在下一节将详细介绍优化VF和RthJC,DIODE值对模块性能的影响。

为了演示FF750R17ME7D_B11的性能,我们在具有双馈感应发电机的风力涡轮机的转子侧变流器的典型应用条件下,进行了仿线的性能进行比较。比较结果见图14。

在Tvj=150°C下,比较这两个模块(FF750R17ME7D_B11驱动的Iout高出13%),在图14所述的条件下持续运行时,具有加强二极管的模块能够实现大约1.5倍的功率循环周次。在Iout=470A下,比较这两个模块时,FF750R17ME7D_B11显示出约4.6倍的功率循环周次。

上述计算结果仅给出了ΔTvjDIODE降低对风力涡轮机的功率模块寿命的影响。对于这样的一个问题,需要使用一个详细的方法,包括使用风速曲线 总结

在开发新一代IGBT时,要想适用于不同应用并非易事。为了实现最高的应用通用性,新型1700V TRENCHSTOP™ IGBT7模块提供了更低的静态和动态损耗。由于1700V EC7二极管改善了软度,因此能降低Eon(特别是在1150V的高直流电压下)。新技术扩展了受控的dU/dt范围,并有助于选择正确的工作方案。此外,与前一代EC4相比,新一代EC7二极管的开关损耗更低,即便在更高的换向速度下工作是相同。另一个重要参数,即宇宙线射线FIT率,在高直流母线电压下工作时也得到了明显的改善。

为了逐步提升新产品组合的灵活性,并应对不同应用及二极管芯片中都会存在静态损耗,我们推出了FF750R17ME7D_B11。应用测试表明,与FF600R17ME4_B11相比,同类最佳的FF900R17ME7_B11可将逆变器的输出电流提高41%(取决于功率因数)。功率损耗仿真还表明,对于有着苛刻VF要求的应用,FF750R17ME7D_B11可以比FF900R17ME7_B11多驱动13%的输出电流,同时大幅延长了受限于功率循环的模块寿命。

总之,全新TRENCHSTOP™ 1700V IGBT7模块能大大的提升逆变器的功率密度,并在大量应用中,实现更高的性能水平。